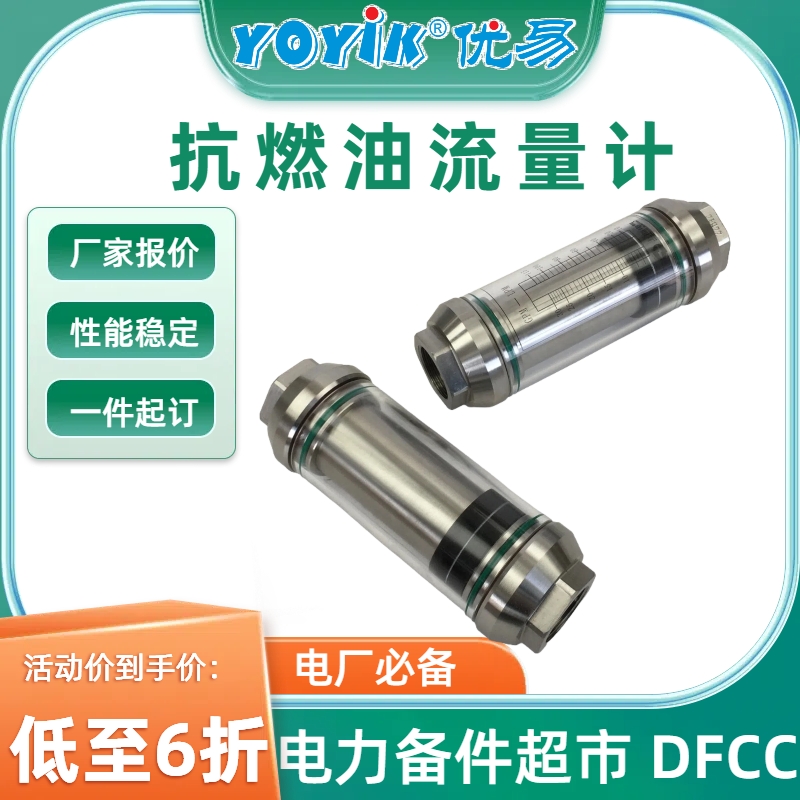

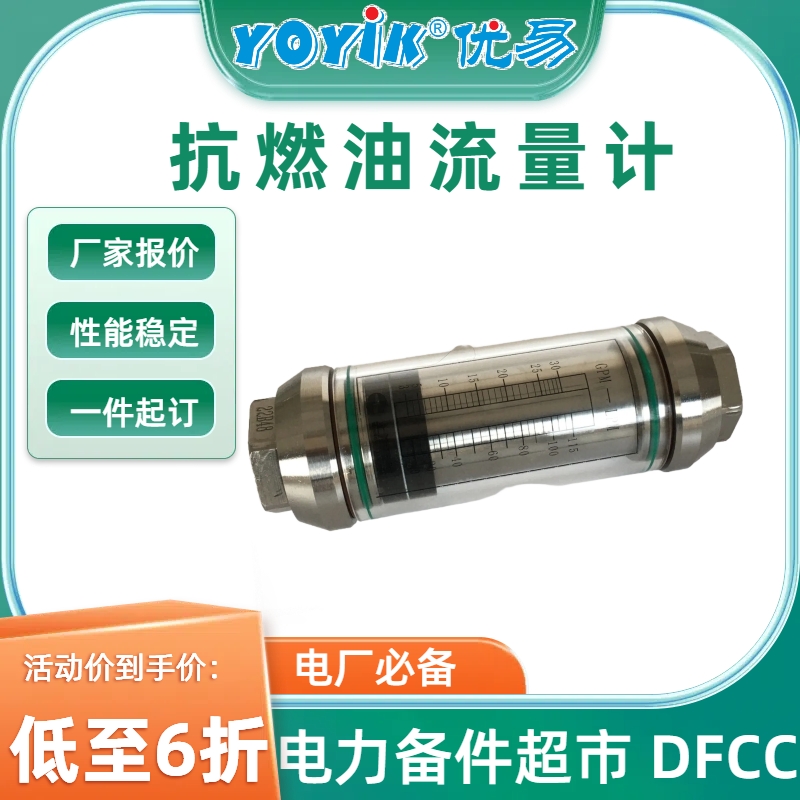

抗燃油流量计C156.73.41.01如果出现测量误差大的问题,需从流量计自身状态、安装环境、介质特性、操作维护四大核心维度拆解原因,结合其应用场景(如EH油系统、润滑油系统)的特殊性,具体分析如下:

一、流量计自身性能衰减或故障

作为浮子式流量计,其核心部件的磨损、老化或异常是误差增大的直接原因,具体包括:

1. 浮子磨损或卡滞

抗燃油(如磷酸酯型)虽润滑性较好,但长期运行中可能混入金属碎屑、密封件颗粒等杂质,导致浮子与锥形管内壁产生磨损,或杂质卡在浮子与管壁间隙中。

后果:浮子无法随流量变化精准移动,出现“卡浮”(读数偏高/偏低)或“浮子响应滞后”,直接导致测量偏差。

2. 锥形管变形或结垢

流量计的锥形管(浮子运动的通道)若长期承受振动、温度波动(如EH系统油温变化),可能发生微小变形;同时,抗燃油在高温下可能缓慢氧化,产生的油泥、积碳会附着在锥形管内壁。

后果:锥形管的“锥度精度”被破坏,浮子的位移与实际流量的线性关系失效,导致误差超出±1%的额定范围。

3. 校准失效或出厂误差

若流量计超过校准周期(一般工业级流量计建议1-2年校准1次),内部部件的磨损会导致原校准曲线失效;

若出厂时未严格按照国标(如GB/T 2624-2006《用安装在圆形截面管道中的差压装置测量满管流体流量》)校准,或运输中受到冲击,可能导致初始误差超标。

二、安装不符合规范(浮子流量计的“安装敏感性”问题)

浮子流量计对安装条件要求严格,不当安装会直接破坏流体的稳定流场,导致误差增大,具体问题包括:

1. 安装垂直度偏差

该流量计需垂直安装(一般要求垂直度偏差≤5°),若倾斜安装:

浮子会受到重力分力的额外影响,无法沿锥形管中心轴运动,出现“偏斜卡阻”,导致读数偏低(倾斜时浮子实际位移小于理论位移)。

2. 前后直管段不足

浮子流量计需要上游有稳定的流场,规范要求:

上游直管段长度≥5倍管道内径(DN),下游≥2倍DN;

若上游紧邻阀门、弯头、泵出口(如EH油泵出口直接接流量计),会产生“漩涡流”或“脉冲流”,导致浮子剧烈波动,读数忽高忽低(误差可扩大至±5%以上)。

3. 管道口径不匹配

若流量计口径与管道口径不一致(如用DN50流量计接DN40管道,未加变径管或变径管安装不当),会导致流体在变径处产生节流效应,流速突变,破坏浮子与流量的线性关系,误差显著增大。

三、抗燃油介质特性变化(超出设计工况)

该流量计针对抗燃油的特定物理特性(密度、粘度、温度)设计,若介质特性偏离设计值,会直接影响测量精度:

1. 介质密度变化

浮子的浮力与介质密度成正比,若抗燃油因以下原因密度变化:

长期运行中混入水分(抗燃油吸水性较强,水分会降低油的密度);

油液老化导致组分变化(如磷酸酯抗燃油老化后酸值升高,密度轻微增大);

后果:密度降低时,浮子需要更大的流量才能达到相同位移(读数偏高);密度增大时,读数偏低。

2. 介质粘度超标

抗燃油的粘度随温度变化显著(温度升高,粘度降低),若系统油温超出流量计设计温度范围(一般工业级为-20~80℃):

粘度偏高(如冬季油温过低):流体对浮子的粘滞阻力增大,浮子上升缓慢,读数偏低;

粘度偏低(如系统过载导致油温过高):粘滞阻力减小,浮子上升过快,读数偏高。

3. 介质含气或杂质超标

含气:若EH系统存在漏气(如油泵吸入端漏气),抗燃油中混入气泡,气泡会占据流体体积,导致浮子位移偏大(读数偏高),且气泡破裂会导致浮子波动;

杂质:除了导致浮子卡滞外,大量杂质会沉积在锥形管底部,缩小流体通道,导致实际流量减小但读数偏高(通道变窄后流速加快,推动浮子上升)。

四、运行环境与操作因素

1. 管道振动过大

该流量计常用于火电站EH系统,若油泵运行不稳定、管道固定不牢固,会导致流量计整体剧烈振动:

浮子无法稳定在某一位置,出现“高频抖动”,读数波动(误差可超±3%);

长期振动会加剧浮子与锥形管的磨损,进一步扩大误差。

2. 电磁干扰(针对带电子显示的型号)

若流量计带有电子信号输出模块(如4-20mA信号),且安装环境存在强电磁干扰(如靠近高压电缆、电机):

电子模块的信号采集会受干扰,导致显示值与实际流量偏差(如读数跳变、固定偏移)。

3. 操作不当(如流量超出量程)

若实际流量长期超出流量计的量程范围(如设计量程0-50L/min,实际运行中频繁达到60L/min):

浮子会长期顶在锥形管顶部,导致浮子磨损加速,同时超出量程后,浮子位移与流量的线性关系失效,误差急剧增大(可能超±10%)。

总结:误差排查的优先级

1. 先查安装:确认垂直度、直管段、口径匹配性(最易被忽视,且整改成本低);

2. 再查介质:检测抗燃油的密度、粘度、水分、杂质含量(取样化验,排除介质问题);

3. 后查流量计自身:拆解检查浮子/锥形管磨损情况,或送第三方机构校准(确认是否需维修/更换);

4. 最后查环境:评估管道振动、电磁干扰(针对性采取减振、屏蔽措施)。